Ölpflege im Bergbau und Tagebau

Ölpflege im Bergbau und Tagebau – ob an Brechern, Mühlen, Erdbewegungsmaschinen oder Bergbohrmaschinen, Ölpflege ist essentiell, wenn es darum geht die Lebensdauer von Öl und Systemkomponenten zu verlängern, Instandhaltungskosten zu senken und die Produktivität zu steigern. Karberg & Hennemann besitzt über 69 Jahre Erfahrung in der Ölfiltration und ist weltweit Marktführer und Spezialist für die Ölpflege im Nebenstrom – mit mehr als 100.000 installierten CJC Ölpflegesystemen in den unterschiedlichsten Segmenten. Wir wissen was es braucht, um die maximale Anlagenverfügbarkeit und Produktion zu erreichen. Unsere Techniker, Ingenieure, Anwendungsspezialisten und Servicekräfte sind Experten, wenn es um die Aufbereitung von Ölen und Dieselkraftstoffen geht. Ihr fundiertes Know-how setzen sie im Tagesgeschäft ein, beraten kompetent und haben die adäquate und optimale Lösung auch bei schwierigen Filtrationsproblemen. Denn die Betriebsbedingungen für Hydraulik- und Schmierölsysteme, Getriebe und andere Ölsysteme im Berbau und Tagebau sind extrem rau. Enormer Staubeintrag, heftige Erschütterungen und Witterungseinflüsse belasten die Maschinen und Ölsysteme und stellen hohe Anforderungen an die Ölpflegesysteme

CJC Ölpflegesysteme sind anwendungsspezifisch ausgelegte Nebenstromfilter, die die speziellen Anforderungen im Bergbau und Tagebau erfüllen, und gleichzeitig maximalen Komponentenschutz bieten. Kompakt und praktisch wartungsfrei pflegen sie das Öl im Dauerbetrieb (24/7) und erzielen in kürzester Zeit höchste Ölreinheiten. CJC Ölpflegesysteme entfernen höchsteffizient gleichzeitig Partikel, Wasser, Ölalterungsprodukte und Säuren aus Ölen, Diesel und anderen Betriebsflüssigkeiten – der perfekte Schutz vor allen Verunreinigungsarten. Sauberes und trockenes Öl reduziert ölbedingten Verschleiß auf ein Minimum und verlängert die Lebensdauer der Systemkomponenten um den Faktor 2 bis > 10!

VORTEILE DURCH EFFIZIENTE ÖLPFLEGE IM BERG- UND TAGEBAU

- Ca. 60% niedrigere Wartungskosten

- Weniger ölbedingter Verschleiß und somit weniger ungeplante Stillstandszeiten und Produktionsausfälle

- Verbesserung der Prozesssicherheit

- Längere Lebensdauer für Komponenten und Öl

- Längere Standzeit der kostenintensiven Filterelemente bei den Hauptstromfiltern

- Geringerer Energieverbrauch

- Verbesserung der CO2-Bilanz durch Ölaufbereitung statt Entsorgung

Brecher

- Schmieröl

- Hydrauliköl

Brecher

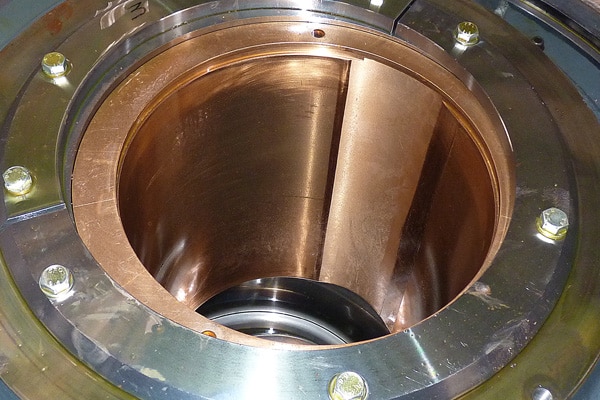

Schmieröle in mobilen und stationären Brechern sind umgebungs- und funktionsbedingt einer extrem hohen Belastung ausgesetzt. Gesteinsstaub, Sand, Verschleißpartikel aber auch frühzeitige Öloxidation und ggf. Wasser (Kondenswasser, Leckagen) strapazieren das Schmieröl in höchstem Maß. Häufige Ölwechsel, hohe Ölkosten, übermäßiger Verschleiß und hohe Ersatzteilkosten (Laufbuchse, Brecherachse, Kegelrad etc.), ungeplante Stillstände und Ausfälle sowie Zeit- und Produktionseinbußen sind die Folge.

Mühlen

- Schmieröl

- Getriebeöl

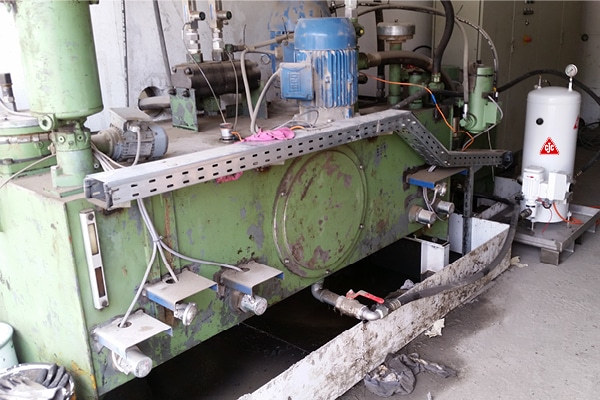

Mühlen

Das Schmieröl am Hauptlager einer Mühle ist prozessbedingt einer permanenten Kontamination durch Staub und Wasser ausgesetzt. Diese Verunreinigungen dringen nicht nur aus der Umgebung in das Schmierölsystem ein, auch das Mahlgut (oft eine Beaufschlagung aus Stahlkugeln, Gestein und Wasser) bewirkt über die Dichtungen eine zusätzliche Verunreinigung des Schmierölsystems. Negative Folgen dieser verunreinigten Systeme sind zeit- und kostenintensive Stillstände und Produktionseinbußen sowie hohe Ersatzteilkosten (z.B. Bronzelager).

Die Getriebe von Mühlen müssen in mehreren Stufen die 1.500 Umdrehungen der Elektromotoren auf unter 100 Umdrehungen reduzieren. Vibrationen, Schockbelastungen und hohe Flächendrücke an den Zahnflanken bewirken hier ein hohes Maß an Verschleißpartikeln, die im Getriebeöl zirkulieren. Über die Dichtungsringe dringen zusätzlich Staub und Feuchtigkeit in das Ölsystem.

Erdbewegungsmaschinen

- Schmieröl

- Getriebeöl

- Hydrauliköl

- Diesel

Erdbewegungsmaschinen

Noch stärker als Brecher und Mühlen sind die Erdbewegungsmaschinen den rauen Umgebungs- und Witterungseinflüssen ausgesetzt. Häufiges Anfahren und Abschalten der Maschinen und starke Vibrationen führen zu Abrieb, Wasser und Oxidationsprodukten im Öl, schädigen die Systemkomponenten und führen zu vielen Problemen und Ausfällen. Mit einer adäquaten und effizienten Ölpflege lässt sich die Lebensdauer von sensiblen Komponenten wie Kraftstoffpumpen, Motoren, Getrieben, Steuersystemen und Einspritzdüsen deutlich verlängern. Auch hochviskose Getriebeöle können trotz unvermeidlichem Eindringen von Partikeln und Wasser eine dauerhaft gute Ölreinheit erzielen.

Bergbohrmaschinen

- Schmieröl

- Getriebeöl

- Hydrauliköl

- Diesel

Bergbohrmaschinen

Insbesondere sensible Komponenten wie Kugellager, Ventile, Lager, Kolbenstangen, Pumpen und Zylinder verschleißen durch Materialermüdung und abrasive Partikel. Aber auch Korrosion und Kavitation sowie Säurenbildung, sind häufige Probleme, die durch Wasser im Öl und Ölalterung entstehen und die Lebensdauer von Öl und Komponenten drastisch verkürzen. All diese gravierenden Folgen lassen sich durch kontinuierliche Ölpflege vermeiden.

Förderbänder

- Getriebeöl

- Hydrauliköl

Förderbänder

Hohe Lasten und Erschütterungen führen im Getriebeölsystem von Förderbändern zu starkem Abrieb, die staubhaltige Umgebung und ein diskontinuierlicher Betrieb bewirken einen zuätzlichen Eintrag von Partikeln und Kondensat. Aber auch Schlammablagerungen durch Ölalterungs- und Oxidationsprozesse belasten das Ölsystem. Häufige Wartung und hohe Ersatzteilkosten sowie Stillstandszeiten und Produktionsausfälle sind die Folge.

Lagertanks

- Diesel

- Schmieröl

- Hydrauliköl

Lagertanks

Aufgrund der kurzen Ölstandzeit wird im Berg- und Tagebau eine große Menge Öl vorrätig gehalten und in Lagertanks aufbewahrt. Dieses Öl ist in der Regel durch den Transport bereits verunreinigt und erfüllt nicht die geforderte Reinheitsklasse von 19/16/13 (gemäß ISO 4406). Bei der Lagerung von Diesel besteht zudem die Gefahr, dass Mikrorganismen (Bakterien, Pilze, Hefen) im Tank entstehen.

Wartungsstationen

- Diesel

- Schmieröl

- Hydrauliköl

Wartungsstationen

CJC Ölpflegesysteme sind optimal geeignet, um in Wartungsstationen oder Großmaschinen-Werkstätten während der üblichen Wartungseinheiten Schmieröl, Getriebeöl, Hydrauliköl und Diesel zu pflegen. Die Feinfiltration und Ölpflege erfolgt entweder direkt am Ölsystem oder an einem IBC-Behälter.

Andere Anwendungen

- Isolieröl

- Schalteröl

- Hydrauliköl

- Getriebeöl

- Schmieröl

Transformator

Wasseranteile in den Isoliermedien senken die Durchschlagfestigkeit und damit die Betriebssicherheit eines Transformators. Daher ist es zwingend erforderlich, dieses Wasser zu entziehen. Hierbei ist zu beachten, dass in der festen Zellulose-Isolierung im Transformator 100-mal mehr Wasser gebunden ist als in der Isolierflüssigkeit. Wird lediglich das wasserhaltige Öl gegen trockenes gewechselt, erfolgt ein Konzentrationsausgleich, und kurze Zeit später misst man im Isolieröl eine ähnliche Wasserkonzentration wie vor dem Ölwechsel. CJC Trafo-Fluidpflegeanlagen erhöhen die Betriebssicherheit und verlängern die Lebensdauer dieser Transformatoren.