Wann und welche Öle oxidieren, wie Sie die Oxidationsstabilität messen und wie Sie Ihr Öl durch Rückgewinnung und Rekonditionierung länger nutzen können

Ölalterung durch Oxidation und nun? CJC® Fluidpflegesysteme regenerieren Ihr Öl und sorgen für effektive und langanhaltend stabile Schmiereigenschaften

Wann und welche Öle oxidieren, wie Sie die Oxidationsstabilität messen und wie Sie Ihr Öl durch Rückgewinnung und Rekonditionierung länger nutzen können

Ölalterung durch Oxidation und nun? CJC® Fluidpflegesysteme regenerieren Ihr Öl und sorgen für effektive und langanhaltend stabile Schmiereigenschaften

Ölalterung: Wann und welche Öle oxidieren

Ölalterung infolge von Oxidationsreaktionen ist ein natürlicher chemischer Prozess, der durch den unvermeidbaren Kontakt von Öl mit Sauerstoff ausgelöst wird. Jedes Öl oxidiert, jedoch mit unterschiedlicher Geschwindigkeit. Diese wird beeinflusst durch das Grundöl, die Additive und katalytische Faktoren: hohe Betriebstemperaturen, hoher Systemdruck, Metalloberflächen und deren Verschleißpartikel (z. B. Cu, Fe, Zn), Wasser im Öl sowie entstehende Oxidationsprodukte (selbstverstärkender Prozess).

Hochraffinierte Mineralöle und synthetische Fluide zeichnen sich durch eine höhere Oxidationsstabilität aus. Sie oxidieren langsamer als niedrigraffinierte Grundöle, da sie eine konsistentere Molekülstruktur sowie weniger ungesättigte, reaktionsfreudige Verbindungen und Verunreinigungen (z. B. Sauerstoff, Schwefel, Aromen) enthalten. Allerdings haben synthetische Fluide ein Manko: Sobald ihre antioxidativen Additive aufgebraucht sind, zerfallen sie plötzlich und extrem schnell.

Mit einem effizienten Fluidpflegesystem, das Partikel, Wasser und Oxidationsprodukte zuverlässig entfernt, lässt sich die Geschwindigkeit der Oxidationsreaktionen deutlich reduzieren. Dadurch wird der frühzeitige Zerfall des Grundöls und Verbrauch von Additiven proaktiv verlangsamt. Eine kontinuierliche Fluidpflege und Rekonditionierung erhält langfristig die Oxidationsstabilität des Öls, minimiert Ablagerungen und verlängert die Lebensdauer Ihrer Anlagen.

Kontaktmöglichkeiten von Sauerstoff und Öl

Selbst bei Maßnahmen, die den Luftkontakt minimieren, bleibt immer ein Restgehalt an gelöstem Sauerstoff im Öl, der zur Oxidation führt.

Ölalterung durch Oxidation ist die dritthäufigste Ursache für Ausfälle und Störungen in einem Schmier- und Hydraulikölsystem. Ihre Lösung: CJC® Fluidpflegesysteme zur kontinuierlichen Rekonditionierung und Ölpflege.

So messen Sie die Oxidationsstabilität Ihre Öls

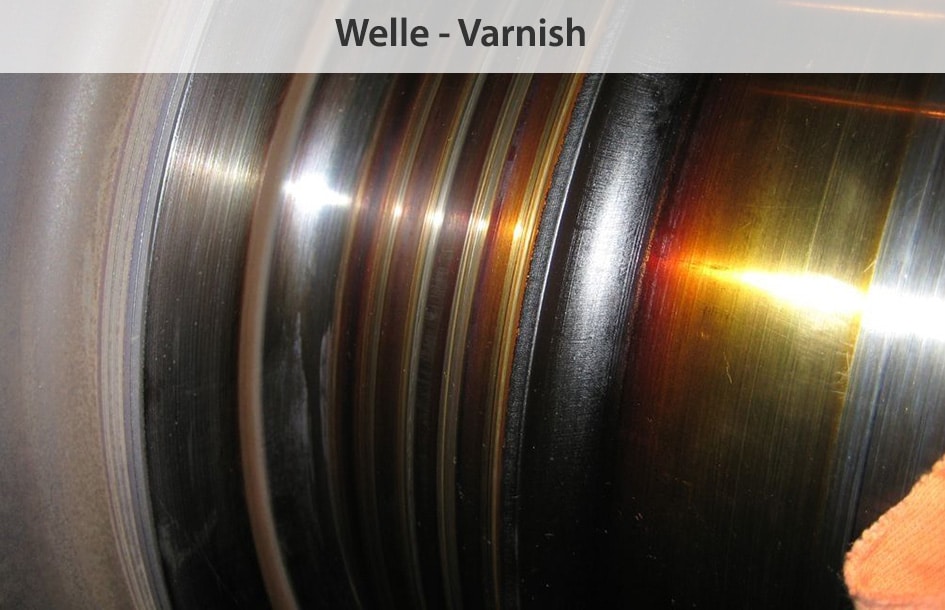

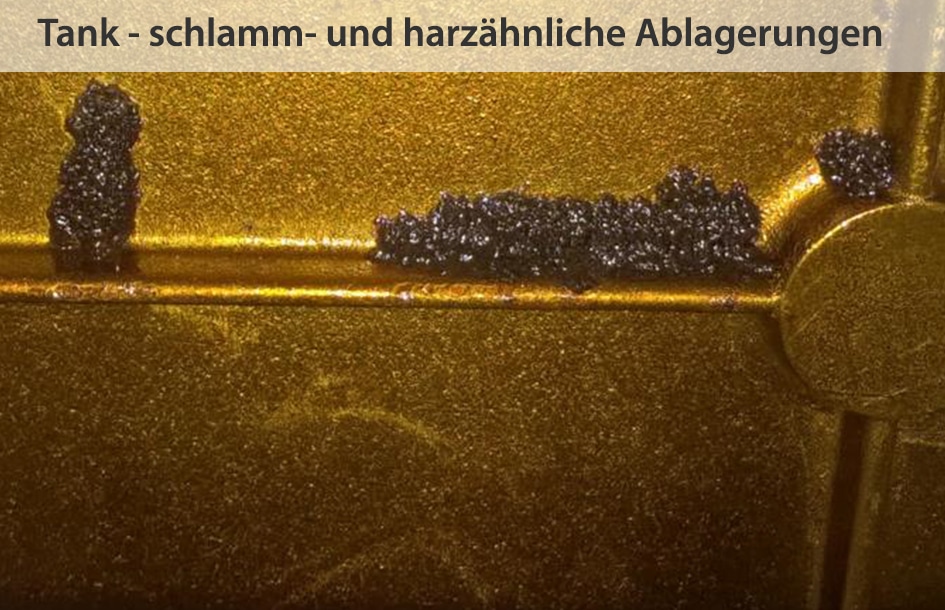

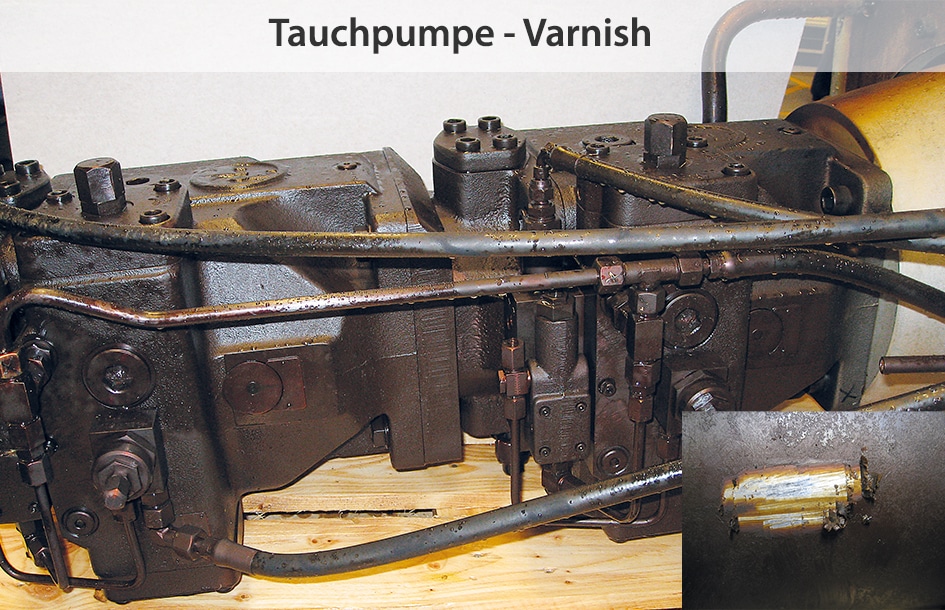

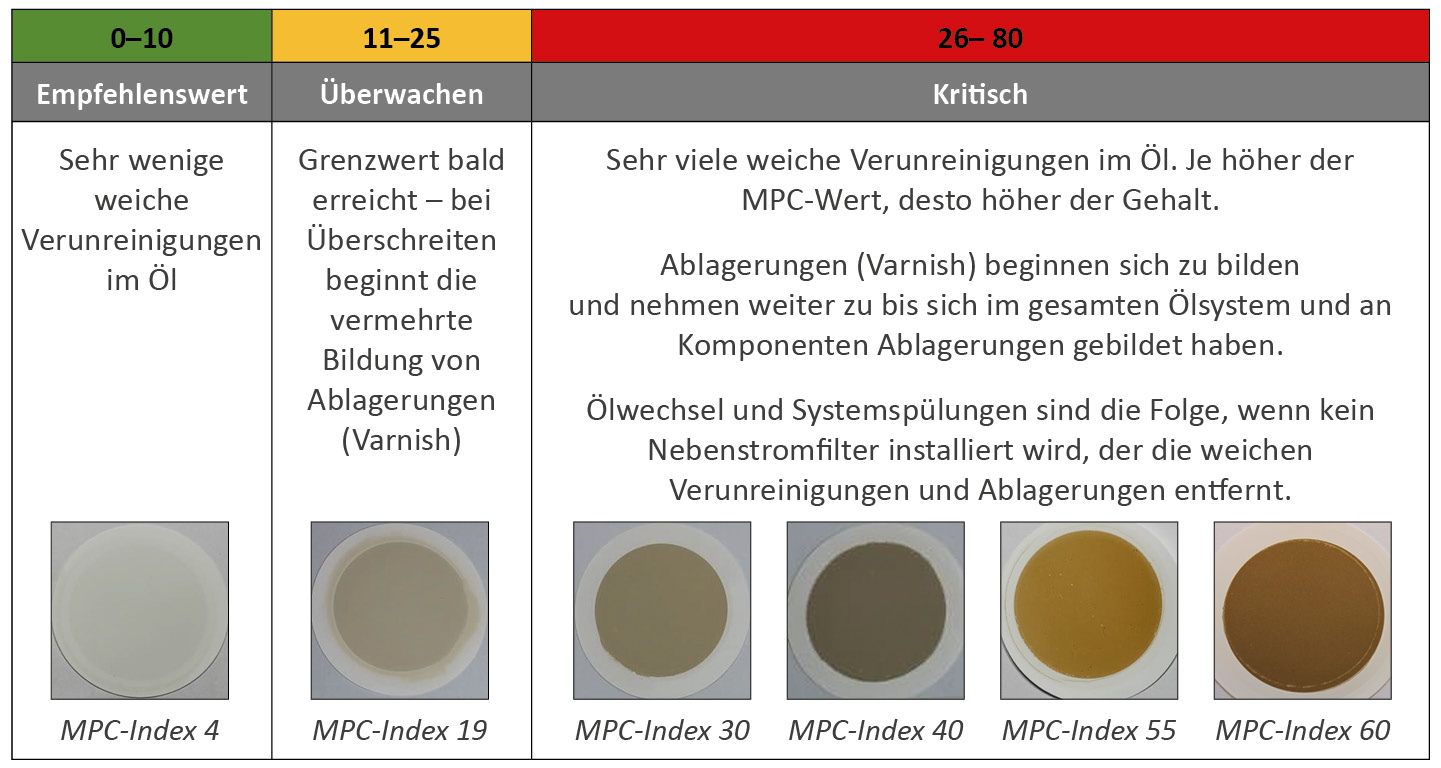

Da die Ölalterung mit eine der Hauptursachen für Maschinenausfälle ist, ist die Sensibilisierung hinsichtlich der Überwachung des Oxidationsrate und der Oxidationsstabilität essenziell, um die Varnishneigung sowie Restlebensdauer des Öls einschätzen und die Maschine zuverlässig schützen zu können. Werden bei der Routineinstandhaltung bereits Ablagerungen und Ölschlamm im Ölkreislauf festgestellt und hat sich das Öl bereits dunkler verfärbt und einen unangenehmen Geruch entwickelt, ist die Ölalterung bereits weit fortgeschritten. Folgende Oxidationstests zur Bewertung der Oxidationsstabilität sind die gängigsten, welche durch Tests hinsichtlich Verunreinigungen, Viskosität und Säure- bzw. Basengehalt (TAN/TBN) ergänzt werden sollten.

Ihre Lösung bei Ölalterung durch Oxidation: CJC® Fluidpflegesysteme

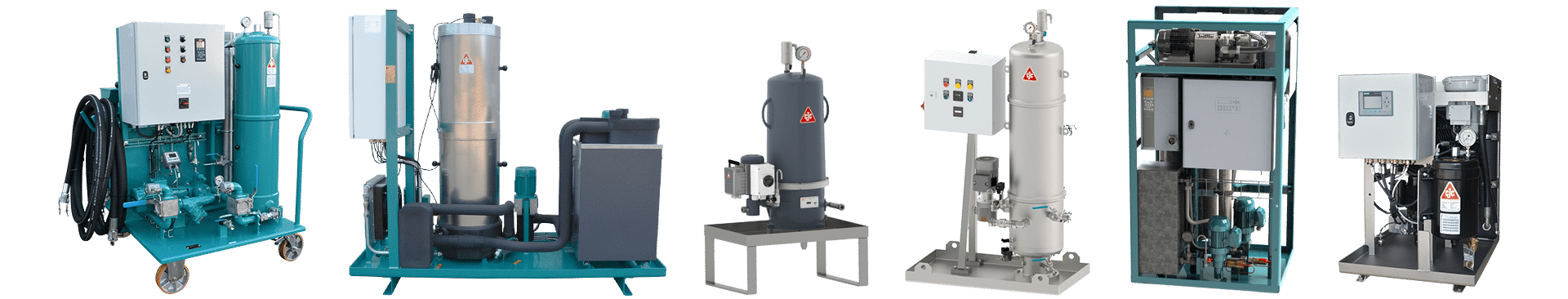

Ihr Öl weist eine hohe Oxidationsrate auf und Sie haben bereits Ablagerungen im Ölkreislauf? Ihr Öl oxidiert mit hoher Geschwindigkeit, wodurch Sie regelmäßig Öl und Komponenten wie Ventile, Kühler, Lager und Pumpen austauschen müssen? Dann sind CJC® Fluidpflegesysteme Ihre Lösung. Durch das kontinuierliche Entfernen von Oxidationsprodukten (Varnish, Harze, Ölschlamm, Säuren), Partikeln und Wasser verlangsamt unsere Filtertechnik Oxidationsreaktionen und bietet effizienten Schutz vor Ablagerungen, Verschleiß und Korrosion — schnell, einfach und kostenoptimal. Selbst stark oxidiertes Öl kann rekonditioniert werden. Je früher Sie mit der Fluidpflege beginnen, desto länger kann die Oxidationsstabilität erhalten bleiben.

Jetzt regionalen Ansprechpartner kontaktieren

Ihre Herausforderungen verdienen individuelle Filterlösungen. Ob Schmierstoffe, Hydraulikflüssigkeiten oder Kraftstoffe, ob Mineralöle oder synthetische Fluide – wir bieten Ihnen passgenaue Lösungen für Ihre Maschinen und Motoren. Unsere weltweit renommierten CJC® Fluidpflegesysteme sorgen für langanhaltend hohe Ölreinheit und Oxidationsstabilität und maximieren so die Gebrauchsdauer Ihrer Öle, der ölgeschmierten Komponenten und Ihrer Maschinen.

Handeln Sie jetzt! Fordern Sie ein unverbindliches Beratungsgespräch an, indem wir gemeinsam Ihre spezifischen Anforderungen erörtern. Wir erstellen Ihnen ein individuelles Angebot über ein CJC® Fluidpflegesystem für die effiziente Rekonditionierung, Reinigung, Trocknung und Pflege Ihrer Öle — für höchste Effizienz und nachhaltige Maschinenleistung.

Schreiben Sie uns oder rufen Sie uns an.