Wie Luft in das Öl gelangt, wie Sie das Luftabscheidevermögen verbessern und wie Sie das Risiko minimieren, dass das Öl schäumt

Luft im Öl? CJC® Fluidpflegesysteme helfen das Luftabscheidevermögen zu verbessern

Wie Luft in das Öl gelangt, wie Sie das Luftabscheidevermögen verbessern und wie Sie das Risiko minimieren, dass das Öl schäumt

Luft im Öl? CJC® Fluidpflegesysteme helfen das Luftabscheidevermögen zu verbessern

Luft im Öl: So gelangt sie in den Ölkreislauf

Luft im Öl lässt sich nicht vollständig vermeiden, da sie entweder bereits als gelöste Luft im Öl vorhanden ist — bis zu 9 Vol.% bei Mineralölen, bei synthetischen Ölen und hochraffinierten Mineralölen sogar noch mehr — oder betriebs-, produktions- und systembedingt von außen in den Ölkreislauf gelangt, z. B. durch:

Befindet sich Luft im Öl, ist das Luftabscheidevermögen und die Schaumstabilität des Öls entscheidend. Je schneller Luftblasen aus dem Öl entweichen und je schneller die Ölhaut, die die Luftblasen umschließt, an der Öl-Luft-Grenzfläche zerplatzt, desto geringer ist das Risiko für schäumendes Öl sowie für Schmierproblemen und Kavitationsschäden. Große Luftblasen steigen — bei gleicher Viskosität — generell schneller auf als kleine Blasen.

Faktoren, die das Luftabscheidevermögen und die Schaumstabilität beeinflussen

Neben der Ölqualität beeinflussen auch konstruktive Maßnahmen und die Ölreinheit das Luftabscheidevermögen und damit das Risiko von Schaum.

Durch die richtige Schmierstoffwahl, optimierte Tankkonstruktion und kontinuierliche Ölpflege lässt sich der negative Einfluss von Luft im Öl auf die Systemleistung erheblich reduzieren.

Die zwei Zustände von Luft im Öl: Gelöst und frei kurz erklärt

Luft im Öl kann sowohl in gelöster als auch in freier Form auftreten. Druck und Temperatur beeinflussen den Zustand und bewirken zwei gegensätzliche Effekte.

Steigt der Druck, erhöht sich die Löslichkeit von Luft im Öl, da die Luft komprimiert und in Lösung gedrückt wird, während sie bei Druckabfall wieder freigesetzt wird. Dabei erfolgt die Freisetzung der Luftblasen deutlich schneller als das sie in Lösung gehen.

Steigt die Temperatur nimmt die Löslichkeit von Luft im Öl ab, wodurch sich mehr Luftblasen im Öl ansammeln, während bei kalten Temperaturen das Öl mehr Luft in gelöster Form speichern kann.

Wenn also hoher Druck die Luft in Lösung zwingt, aber gleichzeitig hohe Temperaturen die Löslichkeit verringern, entsteht ein Wettbewerb zwischen beiden Effekten. Systembedingt kann sich dann entweder ein stabiler Sättigungsgrad einstellen, in dem genau so viel Luft in Lösung geht, wie auch wieder entweicht, oder es entstehen vermehrt Luftblasen, da der Temperatureffekt überwiegt. Daher sind in vielen Anwendungen für eine effiziente Systemleistung kontrollierte Druck- und Temperaturbedingungen genauso wichtig wie das Luftabscheidevermögen und das Schaumverhalten des Öls.

| Gelöste Luft |

Freie, ungelöste Luft |

| Problematisch | Problematisch |

| Luftmoleküle sind zwischen die Molekülstruktur des Öls aufgenommen. | Luftmoleküle sind nicht in die Molekülstruktur des Öls aufgenommen. |

| Keine Luftblasen vorhanden | Freie Luft in Form von Luftblasen vorhanden |

| Entsteht durch den Kontakt mit der Umgebungsluft, Gehalt hauptsächlich abhängig von Temperatur und Systemdruck, da sie die Löslichkeit von Luft im Öl beeinflussen. | Entsteht zum einen durch den Eintrag von Luftblasen z. B. durch Turbulenzen oder Ansaugen von Luft und zum anderen durch das Freisetzen von gelöster Luft bei Druck- und Temperaturschwankungen. |

| Folgen: Beschleunigte Öloxidation und frühzeitiger Abbau von Antioxidantien. | Folgen: Öl wird kompressibel; Schmierwirkung und Kühlleistung werden beeinträchtigt (auch Mangelschmierung möglich); beschleunigte Öloxidation; Gas-Kavitation; Dieseleffekt, sinkende Förderleistung von Pumpen; Dichtungsverschleiß; Austritt von schäumendem Öl (Risiko von Ölverlust, Umweltverschmutzung) etc. |

So stellen Sie fest, ob Ihr Öl ein gutes Luftabscheidevermögen und Schaumverhalten besitzt

Da bereits im Öl gelöste Luft schnell schädliche Auswirkungen haben kann, ist es wichtig die das Luftabscheidevermögen und das Schaumverhalten des Öls zu kennen. Mithilfe verschiedener Prüfverfahren kann herausgefunden werden, ob das Öl zur Schaumbildung neigt, wie schnell es Luft abscheiden kann und wie stark die Schaumstabilität ist.

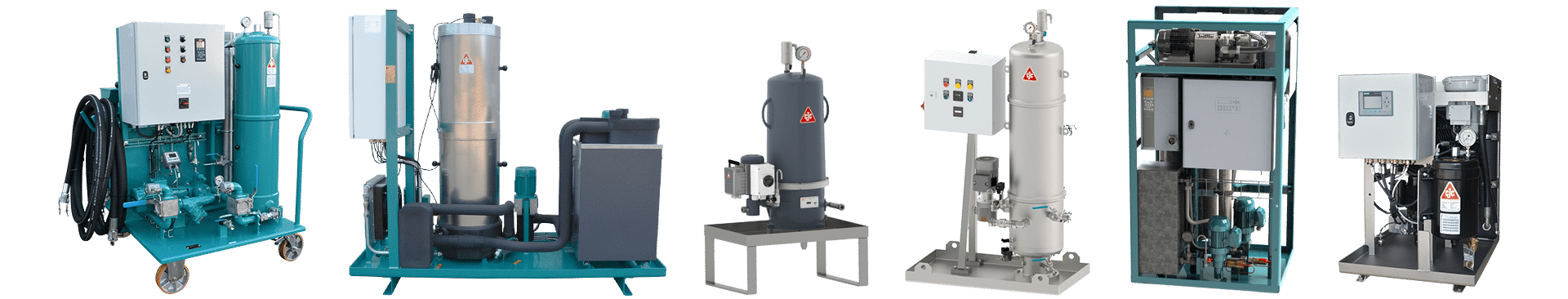

Ihre Lösung zur Verbesserung der Luftabscheidung: CJC® Fluidpflegesysteme

Ihr Öl ist stark verunreinigt und weist dadurch ein schlechtes Luftabscheidevermögen auf? Sie müssen Ihr Öl häufig wechseln und Systemspülungen durchführen, weil es schnell oxidiert und Ablagerungen bildet? Dann sind CJC® Fluidpflegesysteme Ihre Lösung. Durch das kontinuierliche Entfernen von Partikeln, Wasser und Oxidationsprodukten (Varnish, Harze, Sludge, Säuren) sorgt unsere Filtertechnik für ein langanhaltend stabiles Luftabscheidevermögen und eine verlangsamte Öloxidation.

Jetzt regionalen Ansprechpartner kontaktieren

Ihre Herausforderungen verdienen individuelle Lösungen. Ob Schmierstoffe, Hydraulikflüssigkeiten oder Kraftstoffe, ob Mineralöle oder synthetische Fluide, ob hochviskos oder niedrigviskos – wir bieten Ihnen passgenaue Lösungen für Ihre Maschinen und Motoren. Unsere bewährten CJC® Fluidpflegesysteme sorgen für eine höhere Maschinenzuverlässigkeit und schützen die Komponenten nachhaltig vor Verschleiß, Kavitation und Ablagerungen.

Fordern Sie jetzt ein unverbindliches Beratungsgespräch an. Gemeinsam analysieren wir Ihre spezifischen Anforderungen und erstellen Ihnen ein individuelles Angebot für die effiziente Trocknung, Reinigung und Pflege Ihrer Öle.

Schreiben Sie uns oder rufen Sie uns an.