Wie Sie durch effiziente Fluidpflege die konstant hohe Qualität Ihres Härteguts sichern, Prozesse stabilisieren und Kosten senken

Filtration in Ihrer Härterei: CJC® Fluidpflegesysteme sorgen für dauerhaft sauberes Härteöl

Wie Sie durch effiziente Fluidpflege die konstant hohe Qualität Ihres Härteguts sichern, Prozesse stabilisieren und Kosten senken

Filtration in Ihrer Härterei: CJC® Fluidpflegesysteme sorgen für dauerhaft sauberes Härteöl

Filtration in Ihrer Härterei mit einem CJC® Fluidpflegesystem für Härteöl ist von fundamentaler Bedeutung, wenn Sie …

Herausforderung

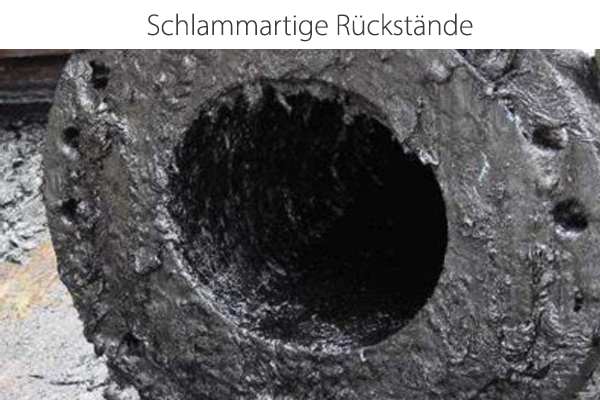

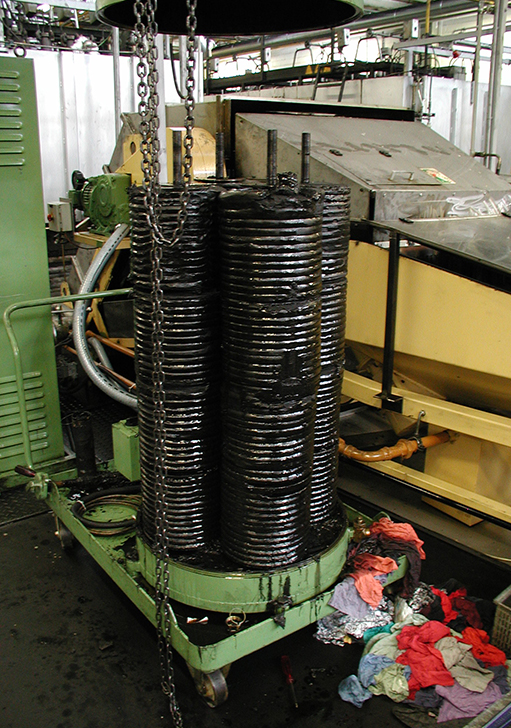

Härteöl und Härtetechnik sind extremen Belastungen ausgesetzt. Neben thermischen und oxidativen Einflüssen wird das Härteöl durch Verunreinigungen wie Ruß, Zunder, Metallpartikel und Rückstände aus Abdeckpasten belastet. Diese gelangen während des Abschreckvorgangs kontinuierlich in das Härtebad und beschleunigen sowohl die Oxidation als auch den Additivverbrauch. Oxidationsprozesse und Verunreinigungen verändern die entscheidenden Eigenschaften Ihres Härteöls, die für die angestrebte Werkstoffgüte und Qualität des Härteguts entscheidend sind. Ein besonders hohes Risiko birgt der Eintrag von Wasser, das beispielsweise durch Kondensation, Leckagen, Sprinkleranlagen oder während der Lagerung in das Härteöl gelangen kann. Wasser im Härteöl gefährdet nicht nur das Härtegut, sondern auch die Sicherheit Ihrer Mitarbeiter. Ein effizientes Fluidpflegesystem für die zuverlässige Filtration in Ihrer Härterei ist daher unerlässlich. Nur so können Sie langfristig die Qualität Ihrer Prozesse und die Sicherheit Ihrer Härtetechnik gewährleisten.

Folgen durch verunreinigtes Härteöl

Die Lösung für Ihre Härterei: effiziente Filtration und Fluidpflege

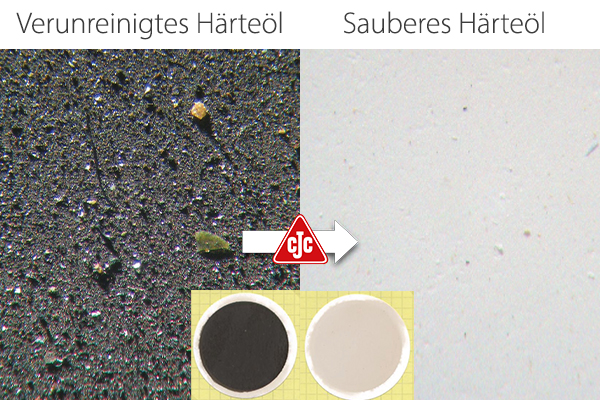

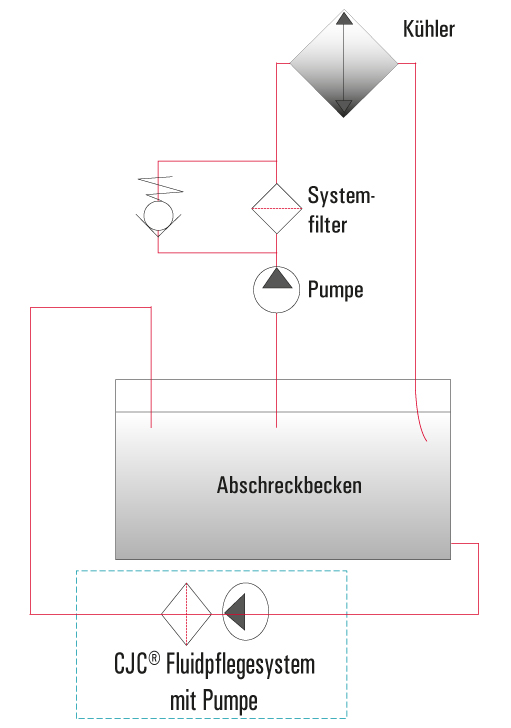

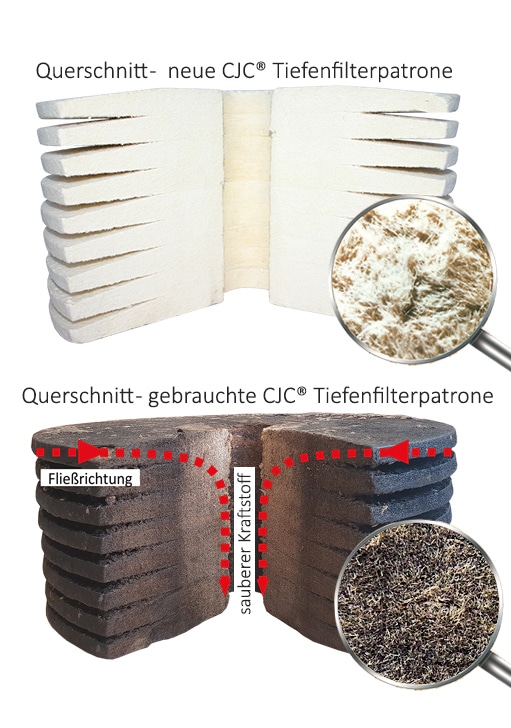

Für eine effiziente Fluidpflege in Ihrer Härterei müssen Verunreinigungen, Wasser, Asphaltene und Oxidationsprodukte kontinuierlich aus dem Härteöl entfernt werden (24/7). Nur so können Sie die Oxidation verlangsamen und Säuren sowie dem Viskositätsanstieg vorbeugen. Sauberes und trockenes Härteöl durch effiziente Filtration ist Ihr Erfolgshebel, um …

Geringerer Ölverbrauch

Weniger Wartungsaufwand

Höhere Effizienz und Qualität

Bessere Ressourcennutzung

Ihre Lösung für die effiziente Filtration in Ihrer Härterei

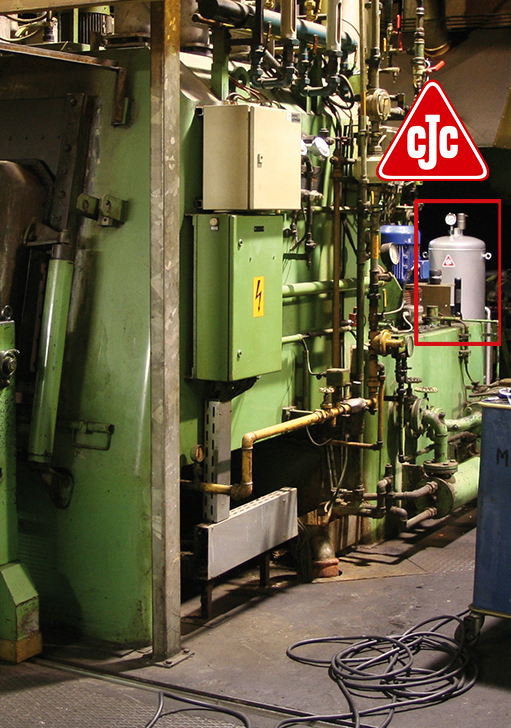

Um Verunreinigungen, Wasser, Cracking- und Oxidationsprodukte sowie Säuren effizient aus dem Härteöl zu entfernen und vorzubeugen, benötigen Sie nur ein Tool: ein CJC® Fluidpflegesystem. Dank der enorm hohen Schmutzaufnahme und speziell entwickelten Filtrationstechnologie sorgen CJC® Fluidpflegesysteme für höchste Ölreinheit. Erzielen Sie schnell, langanhaltend und kostenoptimal höchsten Schutz für Ihre Abschreckbäder, Kühler, Umwälzanlagen und die Qualität Ihrer Härtegüter.

Jetzt Ihren regionalen Ansprechpartner kontaktieren

Sichern Sie die Qualität Ihrer Härtegüter und sprechen Sie mit ihrem regionalen Ansprechpartner die Herausforderungen und Potenziale bei der Filtration in Ihrer Härterei. Ob Mineralöl oder synthetisches Fluid — gemeinsam finden wir das passgenaue Fluidpflegesystem für Ihr Härteöl, damit auch Sie von einer höheren Anlagenverfügbarkeit, einer konstant hohen Qualität Ihrer Härtegüter und verlängerten Ölstandzeit profitieren.

Vereinbaren Sie ein persönliches Beratungsgespräch und fordern Sie Ihr unverbindliches Angebot über ein CJC® Fluidpflegesystem für die effiziente Filtration an.

Schreiben Sie uns oder rufen Sie uns an — wir freuen uns auf Sie!

Das sagen unsere Kunden

„Zuerst war beeindruckend, welche Menge an Schmutz aufgenommen werden konnte. Filterstandzeiten haben sich auf 4 Monate eingespielt. Die Ölproben werden durch unseren Lieferanten als neuwertig beschrieben. Bei der halbjährlichen Wartung hat sich die zu entsorgende Ölschlammmenge um 75 % reduziert.“

„Die Effizienz des CJC Fluidpflegesystems haben wir deutlich an den gehärteten Teilen gesehen. Dieses Resultat hat uns überzeugt.“

„Die Zentrifuge hätte eine große versteckte Gefahr für unsere Produktion bedeutet.“

„Die Anlage funktioniert hervorragend in diesem Anwendungsfall. Ich war beeindruckt von den Ergebnissen und überrascht, wie effizient die Anlage arbeitet. Das Fluidpflegesystem ist einfach zu bedienen und bedarf wenig Wartung.“

Zum Praxisbericht – Härteofen, Rückgewinnung von Härteöl aus Waschbad