Ölfiltration Turbokompressor | Gasheizkessel, Stahlwerk

Praxisbericht

Turbokompressor

Die im Turbokompressor verdichtete Verbrennungsluft wird dem Heizkessel (Brennkammer) zugeführt. Im Heizkessel wiederum wird der Dampf erzeugt, der für den Antrieb der Turbinen und somit zur Stromerzeugung benötigt wird. Das Kraftwerk ist ein unverzichtbarer Bestandteil in der Produktionskette des Stahlwerks.

System: Schmiersystem, Turbokompressor

Ölvolumen: 60 Liter

Öltyp: Turbinenöl TOTAL Preslia 46 (ISO VG 46)

Aufgrund der hohen Drehzahl der beweglichen Komponenten ist das Öl thermisch stark belastet. Das hochwertige Turbinenöl ist kostenintensiv, da es exzellente Schmiereigenschaften besitzen muss.

Herausforderung

Der hohe Wassergehalt im Öl resultiert aus dem Eintritt von Wasserdampf in das Ölsystem. Die Wasseranteile und die zusätzlich hohe Partikelkonzentration beschleunigen in Kombination mit der dauerhaft hohen thermischen Belastung Oxidationsprozesse und die Bildung von Ölabbauprodukten. Aufgrund der sich immer wieder schnell verschlechternden Ölqualität, war es erforderlich, das Öl in regelmäßigen Abständen zu wechseln.

CJC® Filter Separator 15/25 installiert am Turbokompressor

Lösung: effiziente Turbokompressor-Filtration

Der Betreiber installierte einen CJC® Filter Separator 15/25 zur kontinuierlichen Entwässerung, Tiefenfiltration und Pflege des Öls (24/7).

Filterfeinheit: 3 µm absolut, 1 µm nominal

Filtermaterial: 100 % Naturfasern

Schmutzaufnahmekapazität: ca. 1,1 kg

Wasserabscheidung: permanent

Die Saugleitung ist an der Entleerung des Ölsumpfs angeschlossen, das saubere Öl wird zurück in das System geleitet. Das abgeschiedene Wasser wird bei der wöchentlichen Inspektion manuell abgeleitet (anfangs ca. 500 ml Wasser/Woche). Innerhalb von zwei Monaten wurden insgesamt 3.920 ml Wasser aus dem Öl entfernt – gesammelt und gemessen von der Instandhaltung.

CJC® Filter Separator 15/25

Resultat

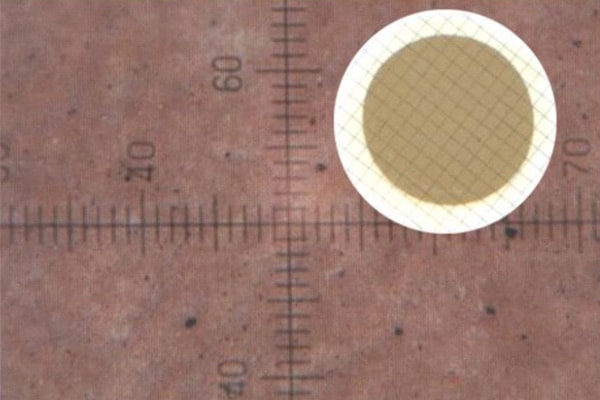

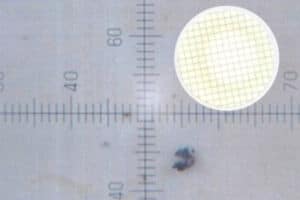

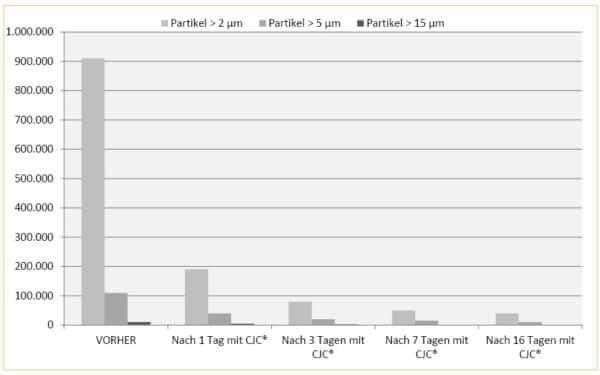

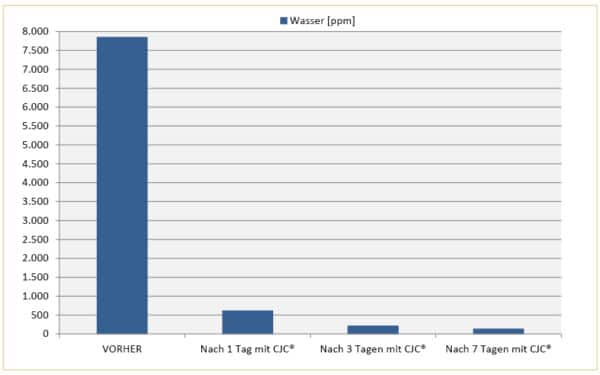

Innerhalb von 24 Stunden senkte der CJC® Filter Separator den Wassergehalt von 7.845 auf 610 ppm und hielt ihn nach weiteren 6 Tagen stabil bei < 150 ppm. Der Partikelgehalt sank um 95 % und die Ölreinheitsklasse verbesserte sich auf 16/14/10 (gemäß ISO 4406). Die dunkelbraune Färbung der ersten Ölprobe resultierte aus der anfangs beträchtlichen Menge an Ölabbauprodukten und Partikeln. Bereits nach 79 Stunden war die Farbe der Testmembran sichtbar heller – fast weiß (Vgl. Testmembrane rechts).

Ölproben — Membranfiltertest

Nullprobe VORHER

Ölprobe nach 3 Tagen (79 Std.)

Ölpflege mit CJC®

| Nullprobe VORHER |

Tag 1 | Tag 3 | Tag 7 | |

| 20/17/14 | 18/16/13 | 17/15/12 | 16/14/10 | |

| Wasser, ppm | 7.845 | 610 | 209,1 | 131,2 |

*) Informationen zu den Ölanalysen auf Anfrage erhältlich.

Partikelgehalt gemäß ISO 4406

Wassergehalt in ppm

Einsparungen & Vorteile

Durch die Installation des CJC® Ölpflegesystems hat unser Kunde folgende Vorteile erzielt:

- Lebensdauer von Lagern und Ventilen vervierfacht

- weniger verschleißbedingte Ausfälle und Störungen

- längere Service-Intervalle und weniger Personalbedarf

- weniger Ölverbrauch

- Amortisationszeit: 6 Monate

JETZT REGIONALEN ANSPRECHPARTNER KONTAKTIEREN

Sie möchten mehr über die Anwendungsstudie erfahren? Lassen Sie uns ins Gespräch kommen.

Erhalten Sie detaillierte Informationen zu den Ölanalysen und Ergebnissen und ein persönliches Beratungsgespräch speziell zu Ihrem Turbokompressor, Ihrem Kompressorenöl und Ihren Anforderungen und Zielen.

Schreiben Sie uns oder rufen Sie uns an.