Wie Partikel in Ihr Ölsystem gelangen, wie Sie den Partikelgehalt im Öl messen und wie Sie ihn schnell reduzieren können

Partikel im Öl? CJC® Fluidpflegesysteme zur Partikelfiltration und Fluidpflege sind Ihre Lösung

Wie Partikel in Ihr Ölsystem gelangen, wie Sie den Partikelgehalt im Öl messen und wie Sie ihn schnell reduzieren können

Partikel im Öl? CJC® Fluidpflegesysteme zur Partikelfiltration und Fluidpflege sind Ihre Lösung

Partikel im Öl: So steigt der Partikelgehalt in Ihrem Ölsystem

Partikel im Öl von Maschinen und Motoren können niemals komplett eliminiert werden, da Partikel aus verschiedenen Quellen stammen und kontinuierlich entstehen. Durch geeignete Maßnahmen wie hochwertige Fluidpflegesysteme, die im Nebenstrom installiert werden, kann ihre Menge jedoch auf ein Minimum reduziert und Schäden am Schmierstoff und an den Komponenten proaktiv vorgebeugt werden.

Verunreinigungsquellen für Partikel im Öl

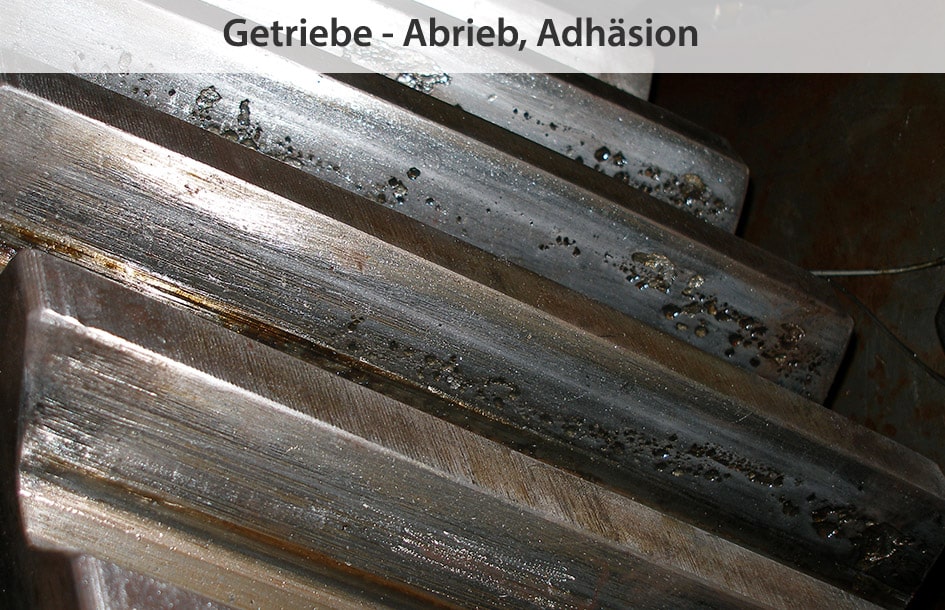

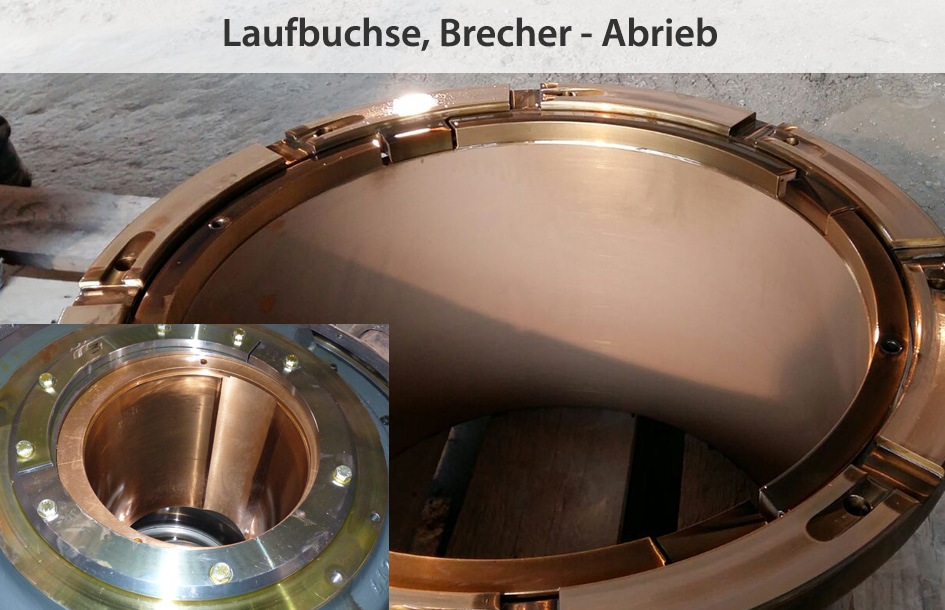

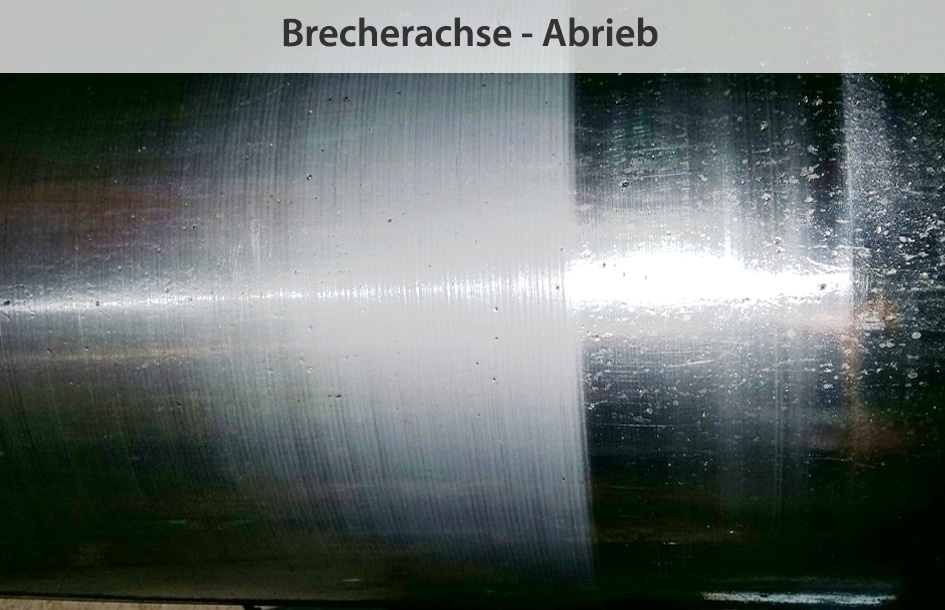

Die Herkunft der Partikel ist kategorisiert in eingebaute, eingetragene, von der Maschine selbst generierte und durch das Öl verursachte Partikel.

Partikel im Öl sind die häufigste Ursache für Ausfälle und Störungen in einem Schmier- und Hydraulikölsystem. Ihre Lösung: CJC® Fluidpflegesysteme zur Partikelfiltration

Partikelgehalt und Lebensdauer von Komponenten: So hängen sie zusammen

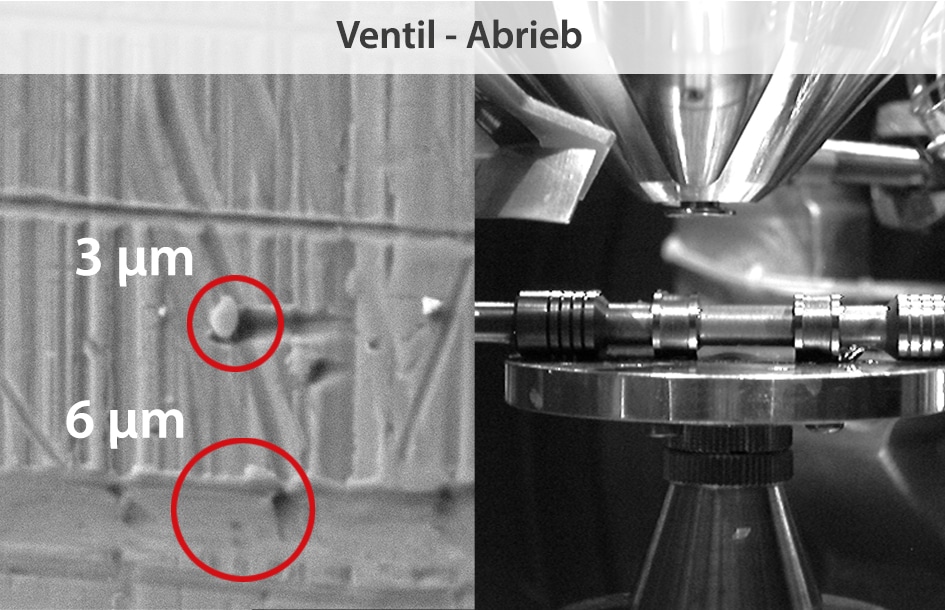

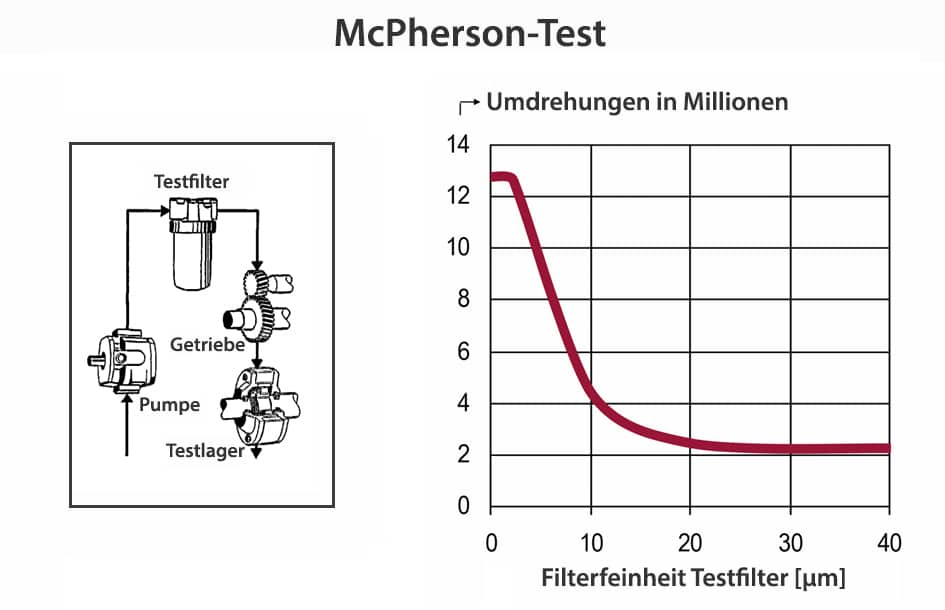

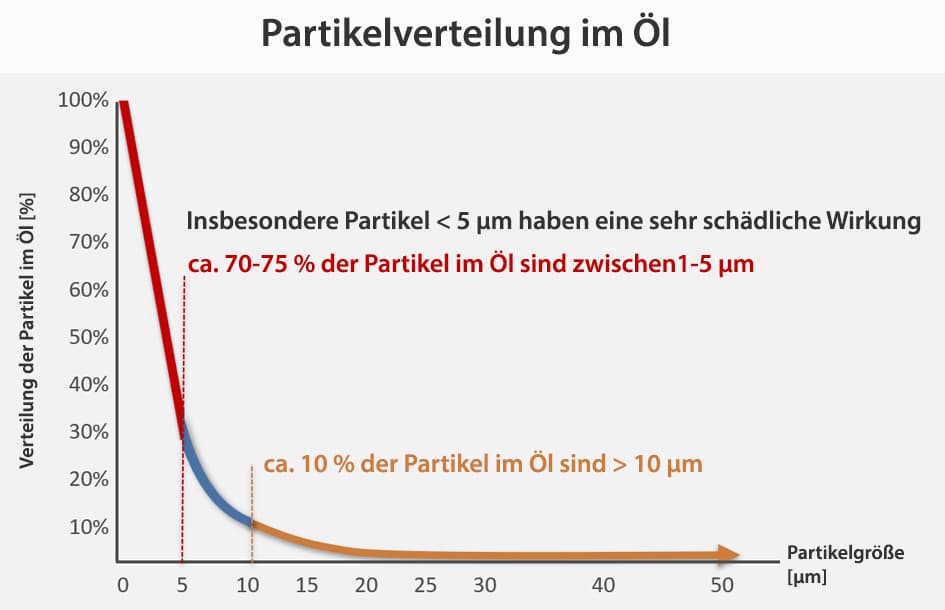

Partikel im Öl haben das Potential schwere Schäden zu verursachen, sogar an Schnellarbeitsstahl. Messungen wie z. B. der McPherson-Test zeigen deutlich, dass insbesondere Partikel kleiner als 5 µm eine sehr schädliche Wirkung auf Komponenten haben. Fatalerweise ist die Konzentration gerade dieser Feinstpartikel im Öl besonders hoch: ca. 75 % der Partikel sind haben eine Größe von 1—5 µm.

Der Graph basiert auf einem Test an 10 Kugellagern. Der Schmierstoff wurde kontrolliert mit Abrieb aus einem Getriebe belastet. Filter mit verschiedenen Filterfeinheiten und deren Auswirkung auf die Lebensdauer der Kugellager wurden getestet.

Der McPherson-Test zeigt deutlich, dass das Minimieren der Partikel ≤ 10 µm die Lebensdauer verdoppelt und das Minimieren der Partikel ≤ 3 µm die Lebensdauer sogar um das 6-fache verlängert:

- 20 µm Filter = 2 Mio. Umdrehungen

- 10 µm Filter = 4 Mio. Umdrehungen

- 3 µm Filter = 12 Mio. Umdrehungen

Fakt ist, je feiner filtriert wird, desto länger die Lebensdauer von Komponenten.

So stellen Sie fest, wie viel Partikel im Öl sind

Da Feststoffpartikel die Hauptursache für Maschinenausfälle sind, ist die Sensibilisierung hinsichtlich der Überwachung der Partikelanzahl essenziell. Wichtig zu wissen ist, dass die Echtzeit-Partikelzählung mit einem Partikelzähler während des Betriebs gegenüber der Messung von Feststoffpartikeln im Labor exakter ist, da Fremdeinflüsse durch die Probenahme vermieden wird. Zudem können Ölalterungsprodukte die Messung beeinflussen, da diese bei Betriebstemperatur in Lösung sind, aber durch das Abkühlen der Ölprobe ausfällen und als Partikel gezählt werden könnten. Weitere Analysen, die Auskunft über die Oxidationsrate des Öls geben, sind daher stets empfehlenswert.

Partikel im Öl: Partikelgrößen und Schmierfilmdicke

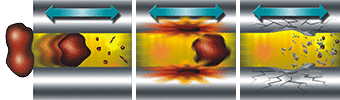

Der Spaltmaß zwischen beweglichen Oberflächen in einem Ölsystem beträgt typischerweise weniger als 10 µm – eine Breite die für das menschliche Auge nicht sichtbar ist. Insbesondere harte, abrasive Partikel, die eine ähnliche Größe wie der Schmierfilm besitzen und in den enge Schmierspalt passen, verursachen Verschleiß und führen zu Ausfällen und Produktionseinbußen. Deshalb ist für die Optimierung der Maschinenzuverlässigkeit und betrieblichen Effizienz nichts entscheidender als der Schutz dieses fragilen Ölfilms vor festen Partikeln < 5 µm.

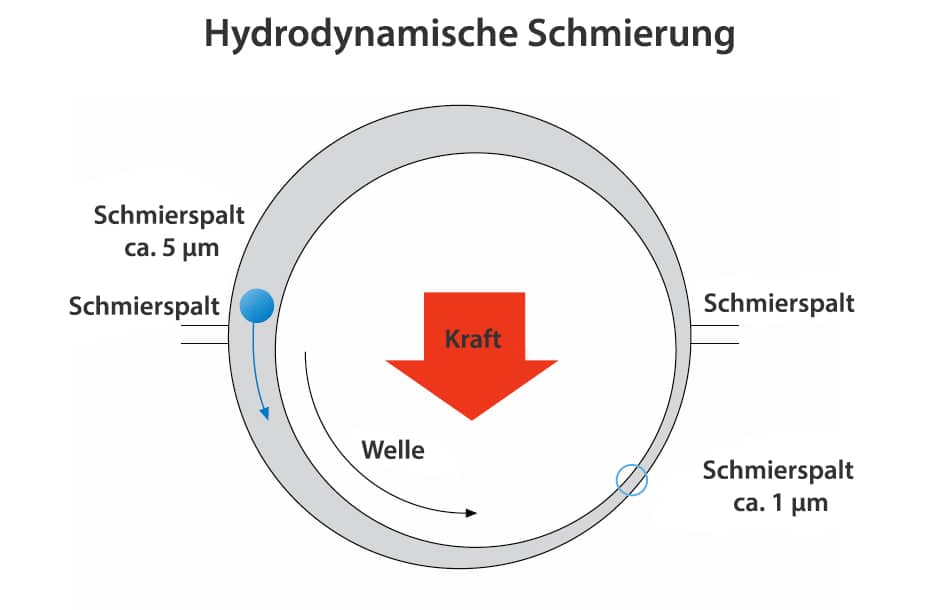

Bei der hydrodynamischen Schmierung (z. B. Wälz- und Gleitlager), führt die durch die rollende Bewegung der Welle wirkende Kraft zu einer noch weiteren Verengung des Spaltmaßes. Bereits winzigste Staubpartikel und Partikel mit der Größe eines Bakteriums, die mit dem Schmierstoff zu den kritischen Maschinenkomponenten transportiert werden, bleiben in dem engen Spalt zwischen den beweglichen Teilen klemmen und führen zu abrasivem Verschleiß.

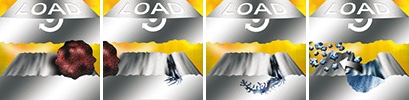

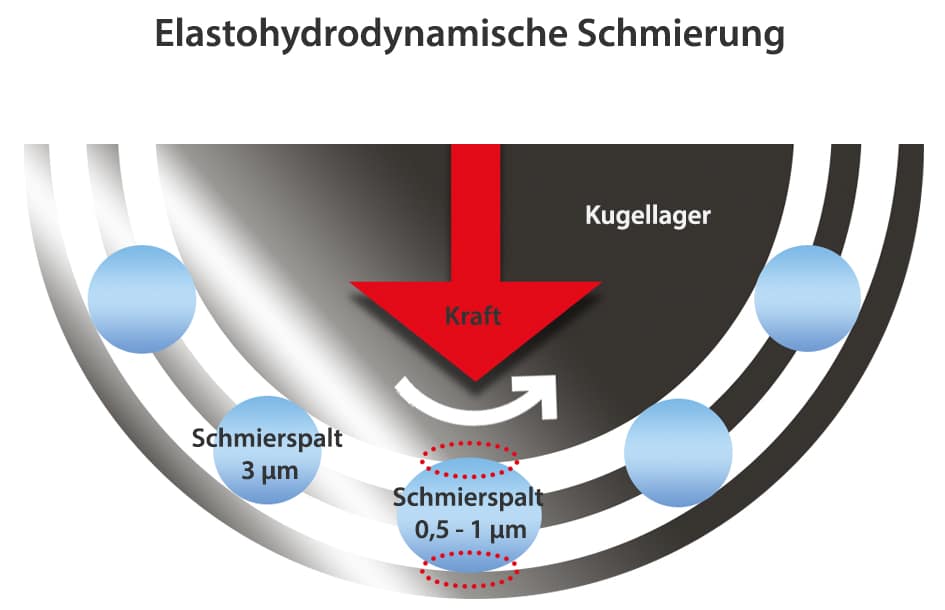

Bei der elastohydrodynamischen Schmierung (z. B. Kugellager, Getriebe Pitchline) verringert sich die Schmierfilmdicke in der Belastungszone unter dem vorherrschenden Kontaktdruck von bis zu 70.000 bar sogar auf 0,5 bis 1 µm. Unter diesem Druck steigt die Viskosität so stark, dass der Schmierstoffzustand fast fest ist. Geraten Partikel in diesen engen Schmierspalt werden sie überrollt mit Ermüdungsverschleiß als Folge.

| Komponenten |

Schmierfilmdicke |

| Gleit- und Wellenlager | 0,5—100 µm |

| Hydraulikzylinder | 5—50 µm |

| Motoren, Ring / Zylinder | 0,3—7 µm |

| Servo- und Proportionalventile | 1—3 µm |

| Pumpen | 0,5—5 µm |

| Rollen- und Kugellager | 0,1—3 µm |

| Getriebe | 0,1—1 µm |

| Dynamische Dichtungen | 0,05—0,5 µm |

1 Mikrometer (µm) = 1/1000 mm

Ihre Lösung bei Partikel im Öl: CJC® Fluidpflegesysteme

Ihr Öl weist einen hohen Partikelgehalt auf, obwohl Sie schon etliche Filter installiert haben? Sie müssen häufig Ihr Öl wechseln, Komponenten austauschen und führen daher einen hohen Lagerbestand? Dann sind CJC® Fluidpflegesysteme Ihre Lösung. Durch das kontinuierliche Entfernen von Partikeln, Wasser und Oxidationsprodukten (Varnish, Harze, Sludge, Säuren) bietet unsere Filtertechnik effizienten Schutz vor Verschleiß, Korrosion und Ablagerungen.

Jetzt regionalen Ansprechpartner kontaktieren

Ihre Herausforderungen verdienen individuelle Filterlösungen. Ob Schmierstoffe und Hydrauliköle auf Mineralölbasis oder synthetische Fluide – wir bieten Ihnen passgenaue Lösungen für Ihre Maschinen und Motoren. Unsere weltweit renommierten CJC® Fluidpflegesysteme sorgen für höchste Ölreinheit und maximieren so die Lebensdauer Ihrer Ölfüllungen und ölgeschmierten Komponenten.

Fordern Sie jetzt ein unverbindliches Beratungsgespräch an. Gemeinsam analysieren wir Ihre spezifischen Anforderungen und erstellen Ihnen ein individuelles Angebot für die effiziente Reinigung, Trocknung und Pflege Ihrer Öle.

Schreiben Sie uns oder rufen Sie uns an.